鑄鐵平臺生產工序:從設計到交付的全流程把控

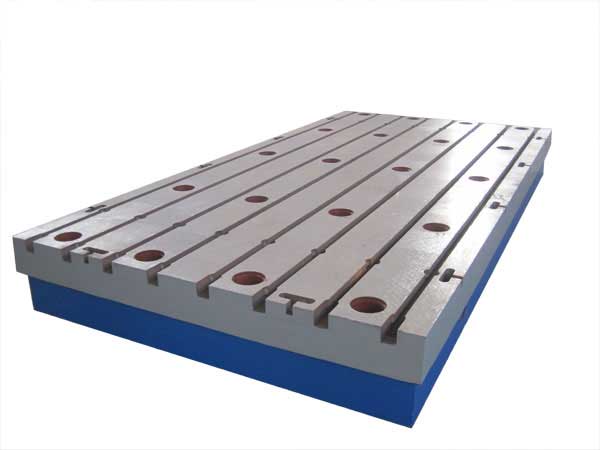

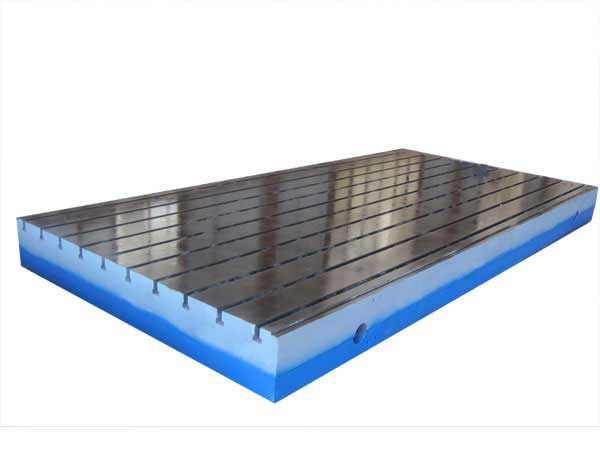

本文導讀:鑄鐵平臺作為工業生產中不可或缺的基礎設備,其質量與性能的優劣直接影響后續的測量、裝配等工作。建新鑄造嚴格遵循科學規范的生產工序,從設計到最終交付,每一個環節都凝聚著對精度與品質的極致追求,確保出廠的每一臺鑄鐵平臺都能滿足客戶的嚴苛需求。

鑄鐵平臺作為工業生產中不可或缺的基礎設備,其質量與性能的優劣直接影響后續的測量、裝配等工作。建新鑄造嚴格遵循科學規范的生產工序,從設計到最終交付,每一個環節都凝聚著對精度與品質的極致追求,確保出廠的每一臺鑄鐵平臺都能滿足客戶的嚴苛需求。

設計與模具準備:為產品精準“畫像”

生產的第一步始于精準的設計與模具準備。設計團隊會根據客戶的具體需求,如平臺的尺寸、形狀、結構細節以及精度等級等,繪制出詳盡的圖紙。這張圖紙就如同產品的“基因密碼”,為后續的生產環節提供精確指引。

模具制作是設計理念落地的關鍵一步。根據圖紙,工人會選擇制作消失模、木模或金屬模具,再以此為基礎制作砂模。砂模的質量直接關系到鑄件的成型效果,因此在制作過程中,需嚴格控制砂粒的粒度、緊實度等參數,確保砂模具有足夠的強度和透氣性,為后續的澆注工序做好準備。

熔煉與澆注:鑄就平臺“筋骨”

熔煉環節是將原料轉化為液態金屬的過程。生鐵、合金鐵及廢鋼等原料按一定比例投入熔爐,在高溫下熔化為鐵水。期間,技術人員會通過專業設備實時監測并調整鐵水的化學成分,以保證其性能符合要求。只有成分達標的鐵水,才能為鑄鐵平臺鑄就堅實的“筋骨”。

澆注過程則需要極高的操作技巧。將鐵水平穩、均勻地倒入模具,確保鐵水能夠充滿模具的每一個角落,避免出現澆不足、冷隔等缺陷。澆注速度和溫度的控制尤為關鍵,技術人員會根據模具的大小和形狀,精準把控這些參數,以獲得成型良好的鑄件。

冷卻與脫模:讓鑄件“定型”

澆注完成后,鑄件進入冷卻階段。鐵水在模具中自然冷卻至凝固狀態,這個過程需要耐心等待,不能急于求成。快速冷卻可能會導致鑄件內部產生應力,影響其性能。待鑄件完全凝固后,進行脫模操作,小心地取出鑄件,并清理殘留的砂型,為后續的加工處理做好準備。

清理與修整:塑造平臺“初貌”

剛脫模的鑄件表面往往存在毛刺、飛邊等多余部分,需要進行細致的清理。工人會使用專業工具去除這些瑕疵,確保鑄件表面的平整度。之后,進行拋丸處理,利用高速彈丸的沖擊力,清除鑄件表面的氧化皮、鐵銹等,同時還能改善鑄件表面的力學性能。最后,通過人工打磨,進一步提升表面的光潔度,讓鑄鐵平臺初步展現出整潔的“容貌”。

熱處理:賦予平臺“內在韌性”

熱處理是提升鑄鐵平臺性能的關鍵工序,如同為平臺注入“內在韌性”。退火處理能有效消除鑄件內部的內應力,改善其機械性能,減少后續使用過程中的變形。對于一些對硬度和耐磨性有較高要求的平臺,還會進行淬火與回火處理。淬火可以提高平臺表面的硬度,回火則能在保證硬度的同時,改善其韌性,避免平臺過于脆硬而容易損壞。

機械加工:追求極致精度

機械加工分為粗加工和精加工兩個階段。粗加工是對鑄件進行初步加工,去除多余的材料,使平臺的尺寸接近最終要求。這一階段主要是為了減少后續精加工的工作量,提高生產效率。

精加工則是追求極致精度的過程。使用精密機床對平臺進行加工,確保其達到圖紙要求的精度和表面質量。無論是平面度、垂直度還是平行度,都需要通過專業的測量工具進行反復檢測和調整,直至符合標準。

檢驗與測試:為質量“把關”

檢驗與測試環節是保障產品質量的最后一道防線。尺寸檢驗會嚴格對照圖紙,檢查平臺的各項尺寸是否精準無誤;硬度測試則通過專業儀器檢測平臺的硬度,確保其滿足使用需求;無損檢測,如超聲波或射線檢測,能夠深入鑄件內部,排查是否存在裂紋、氣孔等缺陷,確保平臺的內在質量。

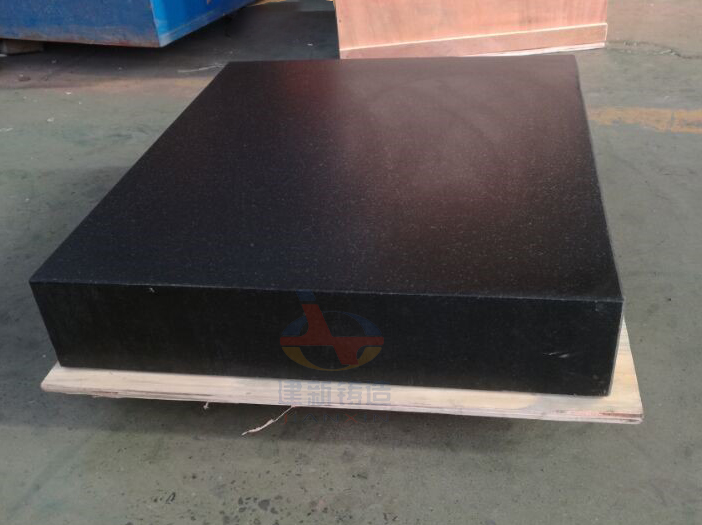

表面處理:為平臺“穿好防護衣”

表面處理不僅能提升平臺的外觀質量,更能增強其耐腐蝕性能。對加工面進行防銹處理,如涂抹防銹油等,可有效防止平臺在儲存和使用過程中生銹。四周及非加工面則會噴涂底漆和面漆,形成一層堅固的保護膜,進一步提升平臺的耐腐蝕性和使用壽命。

包裝與發貨:安全送達客戶手中

包裝環節注重對平臺的保護。采用防震、防磕碰、防潮的材料對平臺進行精心包裝,避免在運輸過程中因震動、碰撞或潮濕環境而損壞。發貨時,選擇可靠的汽車運輸方式,按照客戶的要求將平臺安全、準時地送達指定地點。

安裝與調試(如需):確保順利投入使用

對于有需求的客戶,建新鑄造還會提供現場安裝與調試服務。專業技術人員在客戶現場進行安裝,仔細調整平臺的水平度等參數,確保平臺能夠正常運行,讓客戶無需擔心后續的使用問題。

正是這一系列嚴謹規范的生產工序,環環相扣,層層把控,才使得建新鑄造的鑄鐵平臺能夠在工業領域中發揮重要作用,贏得了客戶的廣泛信賴與好評。

下一篇文章:沒有了!